Bisnis.com, JAKARTA - BMW Group sedang mengambil langkah lanjutan dalam integrasi sistematis manufaktur aditif. Tujuannya adalah untuk menskalakan manufaktur aditif hingga tingkat industri dan memantapkannya dengan kuat di berbagai bidang - terutama pengembangan dan produksi kendaraan - untuk efek ekonomi yang positif.

BMW Group mendapatkan keuntungan penuh dari keunggulan teknologinya, yang menawarkan ketersediaan komponen yang cepat, desain komponen yang fleksibel, dan kemampuan untuk membuat suku cadang tanpa alat yang rumit.

“Proses seperti manufaktur aditif membantu kami mempercepat siklus pengembangan dan membuat kendaraan kami mencapai kematangan seri lebih cepat. Pencetakan 3D juga mempersingkat waktu produksi komponen sekaligus memenuhi persyaratan kualitas yang ketat,” ujar Daniel Schäfer, Wakil Presiden Senior untuk Integrasi Produksi dan Pabrik Percontohan, Jumat (10/12/2020).

Sejak pertengahan tahun ini, BMW Group secara aditif memproduksi komponen logam dan polimer untuk Rolls-Royce Motor Cars. Mereka dibuat di berbagai titik dalam rantai proses dan lokasi berbeda di seluruh jaringan produksi global.

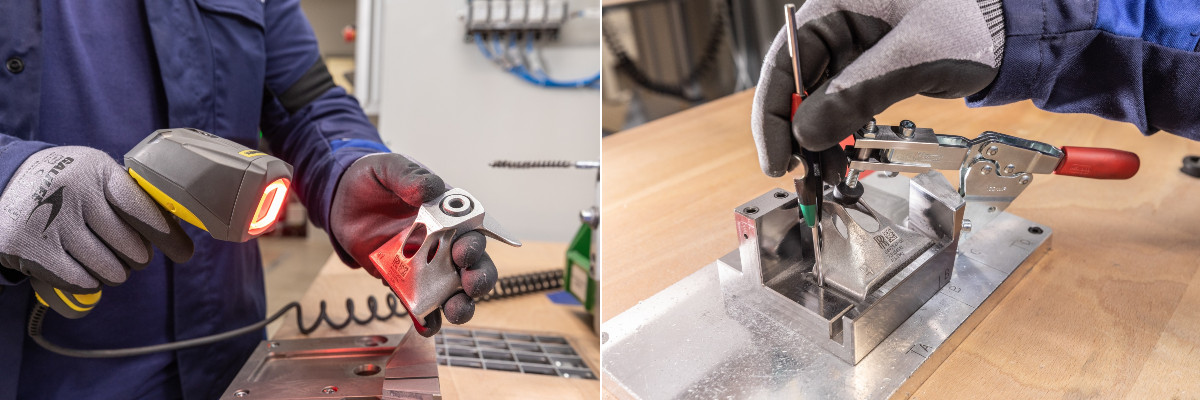

Komponen yang bersangkutan adalah untuk bodi kendaraan dan sel penumpang, serta sangat fungsional dan kaku. Proses pembuatannya dikembangkan dan disiapkan untuk aplikasi dalam produksi otomotif oleh BMW Group, di Kampus Manufaktur Aditif milik perusahaan, yang juga memproduksi komponen polimer dengan fusi multi-jet dan sintering laser selektif.

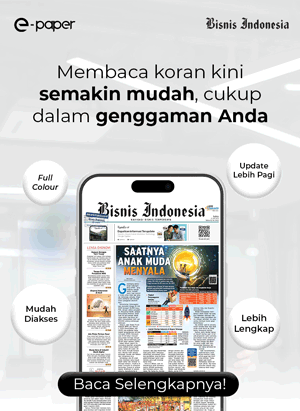

Di BMW Group Plant Landshut bagian logam saat ini dibuat dengan peleburan sinar laser. Dalam produksi, komponen cetakan 3D logam dipasang ke badan mobil dalam proses yang hampir seluruhnya otomatis. Komponen polimer dari Additive Manufacturing Campus dan substrat logam untuk panel trim dipasang di dalam mobil.

Baca Juga

Pengembangan komponen melalui desain generatif

Sejauh mana manufaktur aditif dapat digunakan dalam produksi suku cadang dipastikan pada tahap awal pengembangan kendaraan. Insinyur serta ahli produksi dan material memeriksa ratusan komponen, dengan fokus keseluruhan pada manfaat ekonomi dari teknologi baru, dan pada keunggulan bobot dan geometri dibandingkan dengan suku cadang yang diproduksi secara konvensional.

Komponen dipilih untuk pencetakan 3D berdasarkan serangkaian kriteria dan persyaratan, yang ditentukan dan diterjemahkan ke dalam "bahasa mesin" dengan bantuan ilmuwan data. Ini menandai dimulainya sistem AI baru yang memungkinkan BMW Group mengidentifikasi lebih cepat dan lebih awal di mana komponen berpotensi diproduksi dengan pencetakan 3D.

Bagian yang sebelumnya hampir tidak mungkin direalisasikan direkayasa oleh desain generatif, yang menggunakan algoritme komputer untuk pengembangan komponen yang cepat. Bersama-sama, para ahli dan komputer menciptakan suku cadang yang memanfaatkan bahan dengan sebaik mungkin dalam produksi.

Banyak aplikasi potensial yang hanya mungkin dilakukan berkat desain generatif, dan teknologi pencetakan 3D sangat cocok untuk membuat bentuk dan struktur yang kompleks, yang sebelumnya tidak mungkin dibuat dengan alat konvensional.

Untuk BMW Group, desain generatif menghasilkan solusi yang dioptimalkan untuk topologi, di mana bentuk dan fungsi telah ditingkatkan secara signifikan. Komponennya sekitar 50 persen lebih ringan daripada komponen konvensional yang sebanding dan memanfaatkan ruang yang tersedia sebaik mungkin, seperti halnya dengan peredam untuk tutup belakang.

Kampus Manufaktur Aditif

Sejak Juni BMW Group telah mengumpulkan seluruh keahlian teknologinya di Additive Manufacturing Campus di luar Munich. Kampus baru ini juga menyediakan pelatihan bagi rekan dari seluruh dunia untuk menggunakan teknologi baru, dan merupakan tempat produksi komponen prototipe.

Saat ini center of excellence memiliki hingga 80 rekanan dan sudah mengoperasikan sekitar 50 sistem pemrosesan logam dan polimer. Lebih dari 50 sistem beroperasi di lokasi produksi lain di seluruh dunia.